净化精脱硫技改是稳定运行的关键

作者/来源:王光梅(云南云维集团沾化分公司净化车间 曲靖 655338) 日期:2008-08-07 点击量:960

0 前言

我公司精脱硫系统的任务是对送四段的净化气进行精脱硫,让净化气中总硫含量小于0.1×10-6,达到甲醇生产过程对气体中硫含量的要求,确保精脱系统的稳定运行,是保证精脱出口总硫的关键。

1 精脱工艺流程的配置对稳定运行的影响

我公司原采用采用的是夹心饼式工艺,第一级把净化气中的H2S脱除,第二级把有机硫转化成为无机硫,第三级把净化气中的H2S脱除到小于0.1×10-6。

1.1 脱硫原理

(1)净化气中的COS与残存的H2O汽反应,生成CO2和H2S,反应式如下:

水解催化剂

COS+H2O=============CO2+H2S+35.5kJ/mol

(2)净化气中的H2S和上述反应生成的H2S与氧作用形成硫,沉积在活性炭微孔中,还有部分有机硫被活性炭吸附而脱除,主要反应式如下:

活性炭

H2S+1/2O2============H2O+S+434.4kJ/mo

活性炭

COS+H2O=============CO2+H2S+35.5kJ/mol

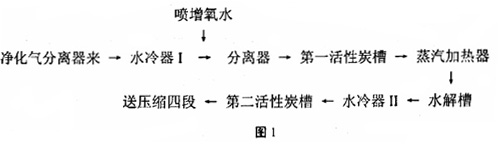

1.2 原流程配置(见图1)

1.3 操作中常出现的问题

(1)共7台设备,流程复杂,系统阻力大,受蒸汽、水等外界条件影响较多,不易操作。

(2)水解催化剂使用前期,操作温度在55~60℃,使用后期操作温度为90~100℃,时有超温和垮温(导致水解催化剂有露点温度下操作)现象发生。

(3)无法判断水解催化剂所需的最佳操作温度。

(4)要经两次水冷却和一次加热,能源利用不合理。

2 增氧方式对系统稳定运行的影响

(1)用喷增氧水来控制进入系统中的氧含量,负荷变化时喷水量控制不好,有时氧不足,有机硫不能全部转化为无机硫,但有时氧过多,又不安全。

(2)这种增氧方式还增加了气体湿润度,气体中的饱和水会对脱硫剂有损伤。

(3)分离器液位失灵时,曾经造成分离器带大量水到第一活性炭槽,脱硫剂被水浸泡后系统阻力大增(由0.06MPa突然上升到0.2MPa),被迫停车更换脱硫剂。

3 对精脱硫系统进行技术改造

根据以上分析,必须对精脱硫系统进行改造,以保证后工序甲醇对硫含量的需求。

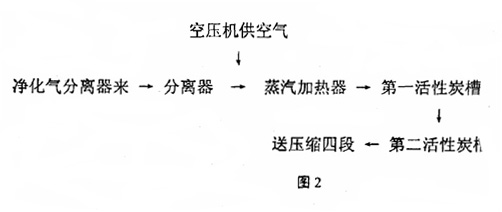

3.1 通过充分论证,首先将流程简单化(见图2)

(1)此流程简单,只有4台设备,操作程序简化。

(2)蒸汽加热器的作用是将入第一活性炭槽的气体温度加热3~5℃,目的是防止净化气中饱和水达到露点温度而析出,让脱硫剂受潮失活,能源消耗少。

3.2 将用水增氧改为空压机直接供氧

(1)用1.2m3/min的空压机供空气,每套系统有进系统空气流量指示,可以随时根据分析数据对空气加入量进行调整。

(2)消除了用增氧水而让气体湿度增加的隐患。

(3)只要定时排放分离器的液位,根本不存在分离器带水问题。

4 脱硫剂的选用也是系统稳定运行的关键

(1)脱硫剂的自身质量(包括其中所含的有效组分、强度、孔隙率、粒度、灰分等)都必定影响系统运行的稳定运行。

(2)精脱硫剂中不稳定的活性组分较多,如果入库时间过长,其中的活性组分就会挥发,装入系统后就发挥不了作用。

(3)第一活性炭槽装的是长葛市龙基实业有限公司(原星火化工厂)JTS-2型常温精脱硫剂,运行了两年半时间没有出现放硫现象。

(4)第二活性炭槽装的也是的长葛市龙基实业有限公司(原星火化工厂)JTZX转化吸收型常温精脱硫剂,2004年初运行至今完全能满足生产需要。

总之,我们在2003年底对系统进行了改造,改造后的精脱硫系统操作简单,能源消耗少,系统出口总硫指标合格率达100%,按现在情况预测,精脱硫剂可以再继续使用1年半左右时间。