从生物化学角度认识DDS脱硫技术

作者/来源:北京博源恒升高科技有限公司 日期:2012-05-15 点击量:629

DDS脱硫技术以其独特的技术特点,自问世以来就受到了广泛关注,并逐渐被业内同行和广大企业认可,同时,有些同行和专家对DDS脱硫技术也提出了一些质疑。为了让大家对DDS脱硫技术有更进一步的了解,消除疑问,笔者根据多年来DDS脱硫技术的研究和使用情况,从生物化学角度总结了一些有针对性的问题和使用经验,与大家共同探讨。

2. 铁—碱溶液催化法气体脱碳脱硫脱氰方法(中国发明专利ZL99100596.1)

2. 铁—碱溶液催化法气体脱碳脱硫脱氰方法(中国发明专利ZL99100596.1)

铁—碱溶液催化法气体脱碳脱硫脱氰方法的研究始于20世纪80年代末,试验用一种或多种铁化合物与一种或多种酚类物质混合溶解在碱性溶液中进行气体脱硫实验。实验过的铁化合物有氧化(亚)铁、羧酸类铁、黄血盐、赤血盐、EDTA铁或螯合铁等一百多种铁化合物;实验过的酚类物质有苯酚类、单宁类和茶多酚类等多种多酚类物质;实验过的碱性物质有钠盐、钾盐等,并将这些研究成果总结成了“铁—碱溶液催化法气体脱碳脱硫脱氰方法”。但实验表明,在碱性溶液中加入一种或多种铁化合物(主要是络合铁),会产生较多氢氧化(亚)铁沉淀,当气体中硫化物含量较高时还会产生大量的硫化(亚)铁沉淀,引起溶液不稳定、脱硫效率下降和沉淀物堵塔等现象。曾对该技术进行了多次工业化实验,但结果都不理想。因此,“铁—碱溶液”脱硫方法有较大的局限性。

3. DDS催化剂的发明

为了解决碱性溶液中铁离子的稳定性问题,国外的技术往往采用在溶液中加入一些添加剂或者筛选一些络合物配体来增加稳定性,如美国的LO-CAT技术,法国的Sulfint技术等,但效果不明显。DDS脱硫技术发明人北京大学魏雄辉博士在从事脱硫技术研究的同时,还同时进行抗癌机理与抗癌药物研究,在对慢性粒细胞白血病进行研究时, 模仿正常血红蛋白的载氧性质和功能, 由天然植物提取物经半合成而得到一种全新的含铁络合物, 它在碱性溶液中的稳定性比现有的铁络合物的稳定性要高出许多,同时又具有很强的载氧功能,这正是“铁—碱溶液”脱硫技术中对铁化合物的要求,把它用于脱硫,效果果然远远优于纯的“铁—碱溶液”脱硫方法,这种物质就是我们通常说的“DDS催化剂”。DDS催化剂是含铁的络合(或螯合)物的聚合物,它比现有已知的铁络合物在碱性溶液中的稳定性更强,并具有较强的载氧性。我们将加入了DDS催化剂的“铁—碱溶液”脱硫法又称为“DDS脱硫技术”。“DDS脱硫技术”在溶液稳定性和脱硫效果上较纯“铁—碱溶液”脱硫法有了很大的进步,但仍然会产生一些铁盐沉淀。

4. 生化铁——碱溶液催化法气体脱硫方法(专利号:02130605.2)

“生化铁——碱溶液催化法气体脱硫方法”(即改良DDS脱硫技术,为方便表述,统称为DDS脱硫技术)是在“铁—碱溶液”脱硫方法的基础上进行改进后得到的一种全新的湿法生化脱硫技术。为保证“铁—碱溶液”的稳定性和活性,在脱硫液中增加了一些菌类物质。如何保证DDS催化剂及其相应的菌类处于最佳活性状态是本技术的关键所在。吸收了硫的脱硫液在DDS催化剂和酚类物质的共同作用下,用空气氧化再生,副产硫磺,溶液循环使用。该技术的一个明显特点就是具有生物特性,实际工业应用中出现的一些用户难以理解的现象正是生物特性的具体表现。DDS催化剂和细菌是该技术的两大核心。

5. 基本原理

“生化铁——碱溶液催化法气体脱硫方法”是用含好氧菌、酚类物质和铁离子(包括二价铁离子和三价铁离子或其它价态的离子)以及碱性物质的水溶液(以下简称为“铁碱溶液” ),吸收气体中的有机硫、无机硫,同时,在吸收过程中还产生少量氢氧化(亚)铁、氧化(亚)铁、硫化(亚)铁等不溶性铁盐。溶液中的好氧菌在一些络合配体的协助下,可以将生成的不溶性铁盐瓦解,使之返回铁碱溶液中,保证溶液中各种形态铁离子稳定地存在。铁碱溶液在酚类物质与铁离子的共同催化下,用空气氧化再生时,副产硫磺,再生铁碱溶液循环使用。

实验表明,铁碱溶液的脱硫能力取决于溶液中各种形态的铁离子的含量,与络合铁中配体的类型和种类关系不大,因此,只用总铁离子浓度来表示铁碱溶液中铁化合物浓度即可,没有必要用具体的某种铁化合物浓度来表示。如果配体的浓度超过某一浓度值时,反而会降低脱硫效果,因此,一定要提高脱硫液中总铁离子的浓度,同时又要设法降低溶液中的配体的浓度,这样就可以显著提高脱硫液的脱硫能力,在脱硫液中加入亲硫性耗氧菌就可以起到这种作用。同时实验也证实,不同种类的酚类物质的作用效果也相近。为方便表述,以下仅用DDS表示DDS铁的配体,用对苯二酚表示酚类物质,好氧菌用⊙表示,基本原理如下:

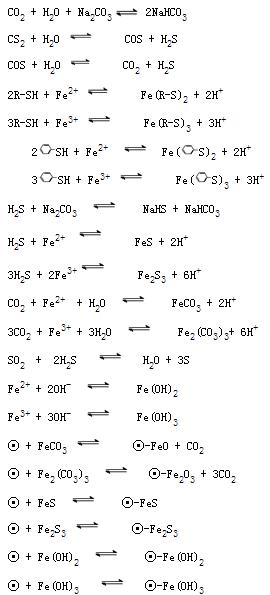

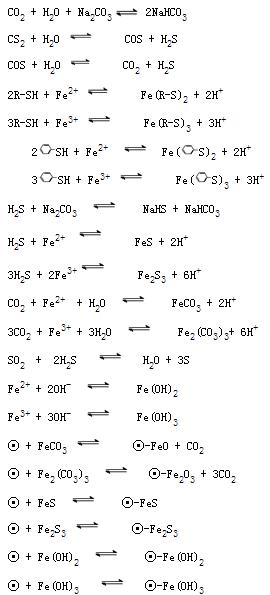

气体和铁碱溶液接触时,发生以下无机或有机反应:

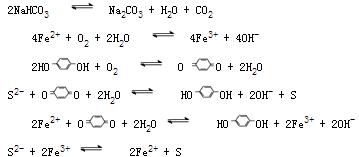

以上反应中CS2,COS,R-SH, SH分别是二硫化碳,硫氧化碳,硫醇和硫酚,它们属于挥发性有机硫类化合物。 吸收了硫和二氧化碳的含铁离子的碱性物质水溶液(即“DDS脱硫液”),以下简称为“富液”。 “富液”在酚类物质与铁离子的共同催化下,用空气氧化再生,再生反应如下:

SH分别是二硫化碳,硫氧化碳,硫醇和硫酚,它们属于挥发性有机硫类化合物。 吸收了硫和二氧化碳的含铁离子的碱性物质水溶液(即“DDS脱硫液”),以下简称为“富液”。 “富液”在酚类物质与铁离子的共同催化下,用空气氧化再生,再生反应如下:

DDS脱硫技术自1997年工业化应用成功以来获得了迅速推广,并且仍在不断发展和完善,大家对DDS脱硫技术也已经不再陌生。但调查发现,大多数人对DDS脱硫技术的认识仍然存在一定的误区,没有摆脱传统脱硫理论的束缚,因此,我们根据多年来DDS脱硫技术的研究和使用情况,在原理和工业应用方面做了以下简单总结,希望能对大家更准确地认识DDS脱硫技术提供一些帮助。

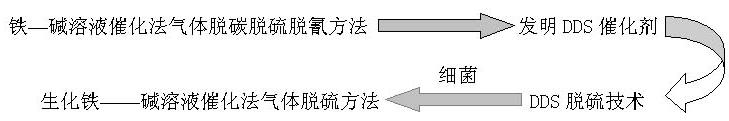

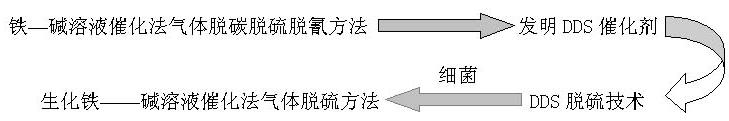

1. DDS脱硫技术(生化铁—碱溶液催化法气体脱硫方法)的研发历程

铁—碱溶液催化法气体脱碳脱硫脱氰方法的研究始于20世纪80年代末,试验用一种或多种铁化合物与一种或多种酚类物质混合溶解在碱性溶液中进行气体脱硫实验。实验过的铁化合物有氧化(亚)铁、羧酸类铁、黄血盐、赤血盐、EDTA铁或螯合铁等一百多种铁化合物;实验过的酚类物质有苯酚类、单宁类和茶多酚类等多种多酚类物质;实验过的碱性物质有钠盐、钾盐等,并将这些研究成果总结成了“铁—碱溶液催化法气体脱碳脱硫脱氰方法”。但实验表明,在碱性溶液中加入一种或多种铁化合物(主要是络合铁),会产生较多氢氧化(亚)铁沉淀,当气体中硫化物含量较高时还会产生大量的硫化(亚)铁沉淀,引起溶液不稳定、脱硫效率下降和沉淀物堵塔等现象。曾对该技术进行了多次工业化实验,但结果都不理想。因此,“铁—碱溶液”脱硫方法有较大的局限性。

3. DDS催化剂的发明

为了解决碱性溶液中铁离子的稳定性问题,国外的技术往往采用在溶液中加入一些添加剂或者筛选一些络合物配体来增加稳定性,如美国的LO-CAT技术,法国的Sulfint技术等,但效果不明显。DDS脱硫技术发明人北京大学魏雄辉博士在从事脱硫技术研究的同时,还同时进行抗癌机理与抗癌药物研究,在对慢性粒细胞白血病进行研究时, 模仿正常血红蛋白的载氧性质和功能, 由天然植物提取物经半合成而得到一种全新的含铁络合物, 它在碱性溶液中的稳定性比现有的铁络合物的稳定性要高出许多,同时又具有很强的载氧功能,这正是“铁—碱溶液”脱硫技术中对铁化合物的要求,把它用于脱硫,效果果然远远优于纯的“铁—碱溶液”脱硫方法,这种物质就是我们通常说的“DDS催化剂”。DDS催化剂是含铁的络合(或螯合)物的聚合物,它比现有已知的铁络合物在碱性溶液中的稳定性更强,并具有较强的载氧性。我们将加入了DDS催化剂的“铁—碱溶液”脱硫法又称为“DDS脱硫技术”。“DDS脱硫技术”在溶液稳定性和脱硫效果上较纯“铁—碱溶液”脱硫法有了很大的进步,但仍然会产生一些铁盐沉淀。

4. 生化铁——碱溶液催化法气体脱硫方法(专利号:02130605.2)

“生化铁——碱溶液催化法气体脱硫方法”(即改良DDS脱硫技术,为方便表述,统称为DDS脱硫技术)是在“铁—碱溶液”脱硫方法的基础上进行改进后得到的一种全新的湿法生化脱硫技术。为保证“铁—碱溶液”的稳定性和活性,在脱硫液中增加了一些菌类物质。如何保证DDS催化剂及其相应的菌类处于最佳活性状态是本技术的关键所在。吸收了硫的脱硫液在DDS催化剂和酚类物质的共同作用下,用空气氧化再生,副产硫磺,溶液循环使用。该技术的一个明显特点就是具有生物特性,实际工业应用中出现的一些用户难以理解的现象正是生物特性的具体表现。DDS催化剂和细菌是该技术的两大核心。

5. 基本原理

“生化铁——碱溶液催化法气体脱硫方法”是用含好氧菌、酚类物质和铁离子(包括二价铁离子和三价铁离子或其它价态的离子)以及碱性物质的水溶液(以下简称为“铁碱溶液” ),吸收气体中的有机硫、无机硫,同时,在吸收过程中还产生少量氢氧化(亚)铁、氧化(亚)铁、硫化(亚)铁等不溶性铁盐。溶液中的好氧菌在一些络合配体的协助下,可以将生成的不溶性铁盐瓦解,使之返回铁碱溶液中,保证溶液中各种形态铁离子稳定地存在。铁碱溶液在酚类物质与铁离子的共同催化下,用空气氧化再生时,副产硫磺,再生铁碱溶液循环使用。

实验表明,铁碱溶液的脱硫能力取决于溶液中各种形态的铁离子的含量,与络合铁中配体的类型和种类关系不大,因此,只用总铁离子浓度来表示铁碱溶液中铁化合物浓度即可,没有必要用具体的某种铁化合物浓度来表示。如果配体的浓度超过某一浓度值时,反而会降低脱硫效果,因此,一定要提高脱硫液中总铁离子的浓度,同时又要设法降低溶液中的配体的浓度,这样就可以显著提高脱硫液的脱硫能力,在脱硫液中加入亲硫性耗氧菌就可以起到这种作用。同时实验也证实,不同种类的酚类物质的作用效果也相近。为方便表述,以下仅用DDS表示DDS铁的配体,用对苯二酚表示酚类物质,好氧菌用⊙表示,基本原理如下:

气体和铁碱溶液接触时,发生以下无机或有机反应:

以上反应中CS2,COS,R-SH,

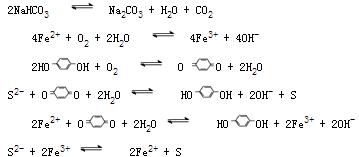

SH分别是二硫化碳,硫氧化碳,硫醇和硫酚,它们属于挥发性有机硫类化合物。 吸收了硫和二氧化碳的含铁离子的碱性物质水溶液(即“DDS脱硫液”),以下简称为“富液”。 “富液”在酚类物质与铁离子的共同催化下,用空气氧化再生,再生反应如下:

SH分别是二硫化碳,硫氧化碳,硫醇和硫酚,它们属于挥发性有机硫类化合物。 吸收了硫和二氧化碳的含铁离子的碱性物质水溶液(即“DDS脱硫液”),以下简称为“富液”。 “富液”在酚类物质与铁离子的共同催化下,用空气氧化再生,再生反应如下:

经空气氧化再生,“富液”转变成“贫液”, “贫液”再循环使用。

由于在吸收和再生过程中会产生氢氧化铁、氢氧化亚铁、氧化铁、氧化亚铁、硫化铁和硫化亚铁等不溶性铁盐,在DDS络合配体的协助下,好氧菌可以将生成的不溶性铁盐瓦解,使之返回DDS脱硫液中,保证溶液中各种形态铁离子稳定存在,其作用过程如下:

6. 工业应用

DDS脱硫技术自1997年首次工业化试验成功以来,获得了快速发展,相继在北京、天津、山东、山西、河南、河北、湖南、湖北、江苏、福建、江西等省市百余家大中型化工企业的半水煤气和变换气脱硫工序成功地投入使用,运行平稳,脱硫效率高,综合运行成本低,给企业创造了可观的经济效益和社会效益。

7、应注意的几个问题

DDS脱硫技术是一种生化脱硫技术,与传统的脱硫方法有着本质的区别。使用过该技术的厂家,尤其是在使用过程中出现过问题的企业对此都有所体会。DDS脱硫技术突破了传统脱硫理论,用传统的脱硫理论来解释DDS脱硫技术,多数情况下是无法解释的。DDS脱硫技术中的一大核心技术就是生物物质—细菌,正是由于细菌的参与使得DDS脱硫技术具有生化反应的特点。在脱硫的过程中除了无机反应和有机反应外,还存在细菌的繁殖、生长、成熟、死亡等过程。细菌的数量和活性是DDS脱硫技术超强脱硫能力能否充分发挥的决定性因素。DDS脱硫技术不是买来催化剂加到系统里就万事大吉那么简单,要不然DDS脱硫技术也不会在发明之初就引起一些发达国家同行的广泛关注。

DDS脱硫技术在使用过程中也出现了一些问题,而且有几个用户后来又改用了其它脱硫方法,出现这些问题的原因是多方面的,有客观的也有主观的。总之一句话,要用好一项先进技术,除了技术本身要有技术优势外,还需要其它诸多要素与之相适应,这样才能真正发挥一项先进技术的优势。

下面结合DDS脱硫技术的特点,讲一下在使用过程中应该注意的问题。

脱硫液的碱度、总铁、酚类物质和还原性物质等组分可以通过化学分析的方法来确定其含量,企业自己一般都可以做到;但鉴定溶液中细菌的多少和细菌的活性却比较困难,企业自己往往很难做到。DDS脱硫技术较之其它的脱硫方法对日常生产管理的要求更为严格,凡是能引起细菌数量减少、细菌中毒死亡和细菌疲劳的做法都是不允许的。

大量溶液损失是造成细菌数量减少的主要原因,虽然每天都补充催化剂,但催化剂中只有细菌的芽孢,要使其成长为具有活性的细菌需要一定的时间,而随脱硫液损失掉的大部分细菌却是具有活性的成熟细菌。

细菌中毒或死亡的原因主要是细菌的生存环境遭到破坏。重金属离子(如Co、Ni、Pb、Hg等)或杀菌物质的加入、操作条件的恶化等都可能引起细菌中毒甚至死亡。因此,在没有征得我们同意的情况下,最好不要往脱硫液中加入其它物质。

细菌疲劳的现象有几个企业已经出现过,导致这一现象的直接原因是细菌的负载能力降低而且又长时间处于超负荷工作状态,从而最终疲惫失去脱硫能力。这时,脱硫效率会大幅度下降,整个脱硫和再生过程主要以无机或有机反应为主,生化反应基本停止。造成细菌疲劳的根本原因有以下几点:

1.溶液配制初期(即溶液转型期)没有按照操作规程加药,加药量少;或转型期操作条件控制不严格,导致形成的脱硫液负载能力低,没有打好基础。

2.正常生产过程中加药量过少,甚至不加药。(有的企业曾出现过这样的问题)

3.使用过程中负荷长时间过大,如气量、进口硫化氢严重超过设计指标。

4.再生反应不完全,溶液长时间处于欠再生状态。

5.细菌数量少、活性低。

6.日常生产中操作条件控制不严格。

一旦出现细菌疲劳的现象将是一件比较麻烦的事情,在这种情况下,仅加大催化剂投入量往往无济于事,唯一的解决办法是降低负荷(如大幅度减气量或降低进口硫化氢的浓度),给细菌必要的休息时间,使之慢慢恢复活力。

需要强调的是,DDS脱硫技术用于原料气脱硫的关键环节是再生,其对再生条件的要求与其它脱硫方法有很大的不同,从设计角度讲,其设计思路和设计要点也有别于其它方法。另外,目前市面上已出现了假冒的DDS催化剂,由于 DDS催化剂的生产涉及细菌的培养等关键环节,生产工艺比较复杂,不是随随便便就能做到的。在此,也提醒广大用户不要为了贪图一时的便宜,反而使自己遭受更大的损失。

举例说明:

1.山东某甲醇厂半脱使用DDS脱硫技术时,有机硫的脱除率可以达到90%以上,这在有关文章中也有介绍。由于该厂生产甲醇,因此,在用了DDS脱硫技术后变换就基本不开了。但到2002年11月份,有机硫脱硫效率忽然下降,只有60%~70%。通过化验和显微镜观察,发现脱硫液中已没有活的细菌,也就是说脱硫液已经完全失活。后来了解到,该厂曾往脱硫液中加入过其它脱硫催化剂。另外,脱硫工序没有硫泡沫回收装置,硫泡沫直接被处理掉,脱硫液损失比较严重。

2.湖南某化肥厂合成氨生产能力为7万吨/年,该厂是一个细菌疲劳现象比较典型的例子。半脱进口硫化氢在3g/m3左右,运行正常时半脱出口硫化氢<10mg/m3,有时甚至到5 mg/m3以下;但当细菌疲劳时出口硫化氢能在2~3个小时的时间内迅速上升到500 mg/m3以上,这时,再生槽内泡沫消失,溶液颜色发生变化。此时,把气量减下来,大约经过4~8小时的时间,再生槽里开始出现泡沫,溶液恢复脱硫能力。造成这种现象的原因一是该厂脱硫液损失严重,每天大概损失20m3左右;二是由于脱硫液损失严重,导致溶液转型期内基础没有打好;三是再生槽结构不合理,再生槽内气液分布不理想,导致溶液始终处于欠再生状态。针对这种情况,厂方对设备进行了初步改造,目前生产已经稳定,脱硫效果也比较理想。

3.湖南另外一家氮肥厂使用DDS脱硫前,变脱进口硫化氢一般在100~150 mg/m3,出口40~50 mg/m3。2002年11月份开始使用DDS脱硫技术时,变脱前变换气中硫化氢含量设计指标是<200mg/m3,脱硫后设计指标<5mg/m3。运行初期,变脱进口硫化氢基本能稳定在200 mg/m3左右,出口硫化氢<5mg/m3。但过了没多久,半脱出现问题,导致变脱进口硫化氢含量大幅度上升,最高时变脱进口硫化氢含量达1.5g/m3,起初变脱出口硫化氢还能维持在10mg/m3左右,但时间一长脱硫效果开始下降,这种情况一直持续到2003年4月份,变脱进口硫化氢一度在400~1500之间大幅度波动。在这种情况下,细菌出现重度疲劳,当变脱进口硫化氢在500 mg/m3左右时,出口硫化氢只能维持在20 mg/m3左右,当进口硫化氢超过1 g/m3时,出口一般在30~40 mg/m3,高时能到60 mg/m3,严重影响了生产。目前变脱进口硫化氢基本能稳定在100~300 mg/m3,变脱出口硫化氢在3~5mg/m3。

从目前DDS脱硫技术的工业应用情况看,各个企业的脱硫工序药品消耗水平也参差不齐。半水煤气脱硫吨氨药品消耗一般在0.5~1.5元,变换气脱硫吨氨药品消耗一般在1.5元左右,生产管理水平较高的企业运行成本普遍较低。因此,使用DDS脱硫技术在生产管理和工艺控制上比其它方法要更为精心和严格,但并不是说DDS脱硫技术的使用比较复杂,不容易掌握,只要按照我们的要求去做,大家就会发现使用DDS脱硫技术是一件很简单的事情,而且会给您带来意想不到的收获。

8. 结束语

DDS催化剂是一种全新的含铁的络合(或螯合)聚合物,对DDS脱硫技术以及DDS催化剂本身只能在研究和使用过程中发现其特点和规律,并以此来建立一种新的脱硫理论。DDS脱硫技术从诞生到今天走过了一段曲折的道路,主要原因还是由于摆脱不了传统理论的束缚。对一种新生事物的认识是一个艰苦而漫长的过程,为了彻底弄清DDS脱硫技术的特点和规律,北京大学魏雄辉博士为此付出了艰苦的努力,成立了专门的“生化铁——碱溶液气体脱硫”研究室,招集了一批国内和归国的博士后以及研究生对DDS脱硫技术继续进行深入地研究。经过不懈的努力,DDS脱硫理论正在不断丰富和完善,我们相信,不久的将来DDS脱硫技术将会完全清晰地呈现在世人面前。虽然DDS脱硫理论本身还有待进一步完善,但其工业应用方面已经取得了丰富的经验,完全可以满足广大用户的要求。DDS脱硫技术以其独特的技术特点和突出的脱硫能力正逐渐被广大企业所认可,并呈现出良好的市场前景。

DDS脱硫技术自1997年首次工业化试验成功以来,获得了快速发展,相继在北京、天津、山东、山西、河南、河北、湖南、湖北、江苏、福建、江西等省市百余家大中型化工企业的半水煤气和变换气脱硫工序成功地投入使用,运行平稳,脱硫效率高,综合运行成本低,给企业创造了可观的经济效益和社会效益。

7、应注意的几个问题

DDS脱硫技术是一种生化脱硫技术,与传统的脱硫方法有着本质的区别。使用过该技术的厂家,尤其是在使用过程中出现过问题的企业对此都有所体会。DDS脱硫技术突破了传统脱硫理论,用传统的脱硫理论来解释DDS脱硫技术,多数情况下是无法解释的。DDS脱硫技术中的一大核心技术就是生物物质—细菌,正是由于细菌的参与使得DDS脱硫技术具有生化反应的特点。在脱硫的过程中除了无机反应和有机反应外,还存在细菌的繁殖、生长、成熟、死亡等过程。细菌的数量和活性是DDS脱硫技术超强脱硫能力能否充分发挥的决定性因素。DDS脱硫技术不是买来催化剂加到系统里就万事大吉那么简单,要不然DDS脱硫技术也不会在发明之初就引起一些发达国家同行的广泛关注。

DDS脱硫技术在使用过程中也出现了一些问题,而且有几个用户后来又改用了其它脱硫方法,出现这些问题的原因是多方面的,有客观的也有主观的。总之一句话,要用好一项先进技术,除了技术本身要有技术优势外,还需要其它诸多要素与之相适应,这样才能真正发挥一项先进技术的优势。

下面结合DDS脱硫技术的特点,讲一下在使用过程中应该注意的问题。

脱硫液的碱度、总铁、酚类物质和还原性物质等组分可以通过化学分析的方法来确定其含量,企业自己一般都可以做到;但鉴定溶液中细菌的多少和细菌的活性却比较困难,企业自己往往很难做到。DDS脱硫技术较之其它的脱硫方法对日常生产管理的要求更为严格,凡是能引起细菌数量减少、细菌中毒死亡和细菌疲劳的做法都是不允许的。

大量溶液损失是造成细菌数量减少的主要原因,虽然每天都补充催化剂,但催化剂中只有细菌的芽孢,要使其成长为具有活性的细菌需要一定的时间,而随脱硫液损失掉的大部分细菌却是具有活性的成熟细菌。

细菌中毒或死亡的原因主要是细菌的生存环境遭到破坏。重金属离子(如Co、Ni、Pb、Hg等)或杀菌物质的加入、操作条件的恶化等都可能引起细菌中毒甚至死亡。因此,在没有征得我们同意的情况下,最好不要往脱硫液中加入其它物质。

细菌疲劳的现象有几个企业已经出现过,导致这一现象的直接原因是细菌的负载能力降低而且又长时间处于超负荷工作状态,从而最终疲惫失去脱硫能力。这时,脱硫效率会大幅度下降,整个脱硫和再生过程主要以无机或有机反应为主,生化反应基本停止。造成细菌疲劳的根本原因有以下几点:

1.溶液配制初期(即溶液转型期)没有按照操作规程加药,加药量少;或转型期操作条件控制不严格,导致形成的脱硫液负载能力低,没有打好基础。

2.正常生产过程中加药量过少,甚至不加药。(有的企业曾出现过这样的问题)

3.使用过程中负荷长时间过大,如气量、进口硫化氢严重超过设计指标。

4.再生反应不完全,溶液长时间处于欠再生状态。

5.细菌数量少、活性低。

6.日常生产中操作条件控制不严格。

一旦出现细菌疲劳的现象将是一件比较麻烦的事情,在这种情况下,仅加大催化剂投入量往往无济于事,唯一的解决办法是降低负荷(如大幅度减气量或降低进口硫化氢的浓度),给细菌必要的休息时间,使之慢慢恢复活力。

需要强调的是,DDS脱硫技术用于原料气脱硫的关键环节是再生,其对再生条件的要求与其它脱硫方法有很大的不同,从设计角度讲,其设计思路和设计要点也有别于其它方法。另外,目前市面上已出现了假冒的DDS催化剂,由于 DDS催化剂的生产涉及细菌的培养等关键环节,生产工艺比较复杂,不是随随便便就能做到的。在此,也提醒广大用户不要为了贪图一时的便宜,反而使自己遭受更大的损失。

举例说明:

1.山东某甲醇厂半脱使用DDS脱硫技术时,有机硫的脱除率可以达到90%以上,这在有关文章中也有介绍。由于该厂生产甲醇,因此,在用了DDS脱硫技术后变换就基本不开了。但到2002年11月份,有机硫脱硫效率忽然下降,只有60%~70%。通过化验和显微镜观察,发现脱硫液中已没有活的细菌,也就是说脱硫液已经完全失活。后来了解到,该厂曾往脱硫液中加入过其它脱硫催化剂。另外,脱硫工序没有硫泡沫回收装置,硫泡沫直接被处理掉,脱硫液损失比较严重。

2.湖南某化肥厂合成氨生产能力为7万吨/年,该厂是一个细菌疲劳现象比较典型的例子。半脱进口硫化氢在3g/m3左右,运行正常时半脱出口硫化氢<10mg/m3,有时甚至到5 mg/m3以下;但当细菌疲劳时出口硫化氢能在2~3个小时的时间内迅速上升到500 mg/m3以上,这时,再生槽内泡沫消失,溶液颜色发生变化。此时,把气量减下来,大约经过4~8小时的时间,再生槽里开始出现泡沫,溶液恢复脱硫能力。造成这种现象的原因一是该厂脱硫液损失严重,每天大概损失20m3左右;二是由于脱硫液损失严重,导致溶液转型期内基础没有打好;三是再生槽结构不合理,再生槽内气液分布不理想,导致溶液始终处于欠再生状态。针对这种情况,厂方对设备进行了初步改造,目前生产已经稳定,脱硫效果也比较理想。

3.湖南另外一家氮肥厂使用DDS脱硫前,变脱进口硫化氢一般在100~150 mg/m3,出口40~50 mg/m3。2002年11月份开始使用DDS脱硫技术时,变脱前变换气中硫化氢含量设计指标是<200mg/m3,脱硫后设计指标<5mg/m3。运行初期,变脱进口硫化氢基本能稳定在200 mg/m3左右,出口硫化氢<5mg/m3。但过了没多久,半脱出现问题,导致变脱进口硫化氢含量大幅度上升,最高时变脱进口硫化氢含量达1.5g/m3,起初变脱出口硫化氢还能维持在10mg/m3左右,但时间一长脱硫效果开始下降,这种情况一直持续到2003年4月份,变脱进口硫化氢一度在400~1500之间大幅度波动。在这种情况下,细菌出现重度疲劳,当变脱进口硫化氢在500 mg/m3左右时,出口硫化氢只能维持在20 mg/m3左右,当进口硫化氢超过1 g/m3时,出口一般在30~40 mg/m3,高时能到60 mg/m3,严重影响了生产。目前变脱进口硫化氢基本能稳定在100~300 mg/m3,变脱出口硫化氢在3~5mg/m3。

从目前DDS脱硫技术的工业应用情况看,各个企业的脱硫工序药品消耗水平也参差不齐。半水煤气脱硫吨氨药品消耗一般在0.5~1.5元,变换气脱硫吨氨药品消耗一般在1.5元左右,生产管理水平较高的企业运行成本普遍较低。因此,使用DDS脱硫技术在生产管理和工艺控制上比其它方法要更为精心和严格,但并不是说DDS脱硫技术的使用比较复杂,不容易掌握,只要按照我们的要求去做,大家就会发现使用DDS脱硫技术是一件很简单的事情,而且会给您带来意想不到的收获。

8. 结束语

DDS催化剂是一种全新的含铁的络合(或螯合)聚合物,对DDS脱硫技术以及DDS催化剂本身只能在研究和使用过程中发现其特点和规律,并以此来建立一种新的脱硫理论。DDS脱硫技术从诞生到今天走过了一段曲折的道路,主要原因还是由于摆脱不了传统理论的束缚。对一种新生事物的认识是一个艰苦而漫长的过程,为了彻底弄清DDS脱硫技术的特点和规律,北京大学魏雄辉博士为此付出了艰苦的努力,成立了专门的“生化铁——碱溶液气体脱硫”研究室,招集了一批国内和归国的博士后以及研究生对DDS脱硫技术继续进行深入地研究。经过不懈的努力,DDS脱硫理论正在不断丰富和完善,我们相信,不久的将来DDS脱硫技术将会完全清晰地呈现在世人面前。虽然DDS脱硫理论本身还有待进一步完善,但其工业应用方面已经取得了丰富的经验,完全可以满足广大用户的要求。DDS脱硫技术以其独特的技术特点和突出的脱硫能力正逐渐被广大企业所认可,并呈现出良好的市场前景。