甲醇生产应用

作者/来源:西安同大实业有限公司 日期:2012-05-21 点击量:1072

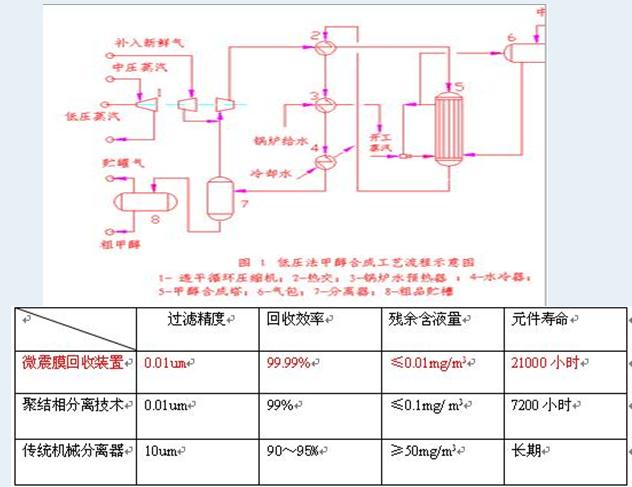

国内甲醇行业规模在10万吨/年以上的生产线,多数分离系统也仅配置空塔分离器,借助于大容积的分离器气体体积膨胀,依靠流体重力惯性分离掉大颗粒的液滴,再利用丝网通过接触、拦截、碰撞以完成分离。由于分离器效率低下,导致设计产量10%左右的甲醇雾滴在系统中循环,不仅造成产品流失、醇净值降低、影响装置生产能力的发挥,而且使副反应加剧,导致原料气消耗定额增大,严重时危害下游工况,造成单醇循环机液击。由于甲醇是在高温、高压的条件下合成,并且在生产过程中存在着温度、压力、流速的变化,其中速度变化(重力沉降)形成的雾滴粒径多在100um以上,压力变化形成的雾化粒子粒径在10um~100um之间,温度变化形成的冷凝粒子粒径0.01~100um,其中形成的1um粒子的重量百分比高达40%。在所形成的粒子中1um以上的多为极性粒子,1um以下的多为非极性粒子。

对于分离在生产过程中所形成不同粒径的离子,各种分离技术各有优劣,其中大部分甲醇生产企业常用的传统分离设备依靠重力沉降、惯性转折、旋流、丝网除沫的方式,仅对10~100um范围的液体离子效果较好,对于10um以下的粒子分离效果较差。而这些粒子在生产系统中的存在往往会成为企业提高产能,减少消耗的瓶颈。

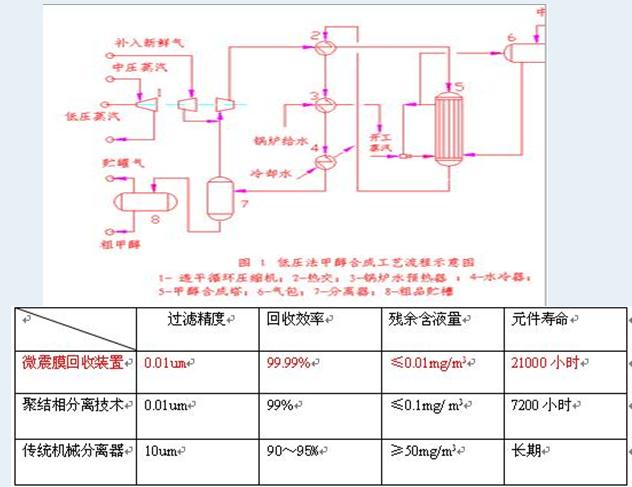

西安同大实业有限公司开发的TD微震膜过滤技术巧妙的把机械式分离和过滤式分离结合在一起,在提高机械式分离器分离效率的同时,延长了过滤式分离器的使用寿命。

甲醇生产中应用甲醇高效分离器可降低入塔醇含量,多回收甲醇是给企业带来纯效益,合成效率得到提高,副反应减少,蜡生成反应得到较好抑制,减少了结蜡现象,生产潜力得到进一步的挖掘。同时避免了循环机的液击现象,延长循环机运转周期,提高了生产的稳定性。

对于分离在生产过程中所形成不同粒径的离子,各种分离技术各有优劣,其中大部分甲醇生产企业常用的传统分离设备依靠重力沉降、惯性转折、旋流、丝网除沫的方式,仅对10~100um范围的液体离子效果较好,对于10um以下的粒子分离效果较差。而这些粒子在生产系统中的存在往往会成为企业提高产能,减少消耗的瓶颈。

西安同大实业有限公司开发的TD微震膜过滤技术巧妙的把机械式分离和过滤式分离结合在一起,在提高机械式分离器分离效率的同时,延长了过滤式分离器的使用寿命。

甲醇生产中应用甲醇高效分离器可降低入塔醇含量,多回收甲醇是给企业带来纯效益,合成效率得到提高,副反应减少,蜡生成反应得到较好抑制,减少了结蜡现象,生产潜力得到进一步的挖掘。同时避免了循环机的液击现象,延长循环机运转周期,提高了生产的稳定性。